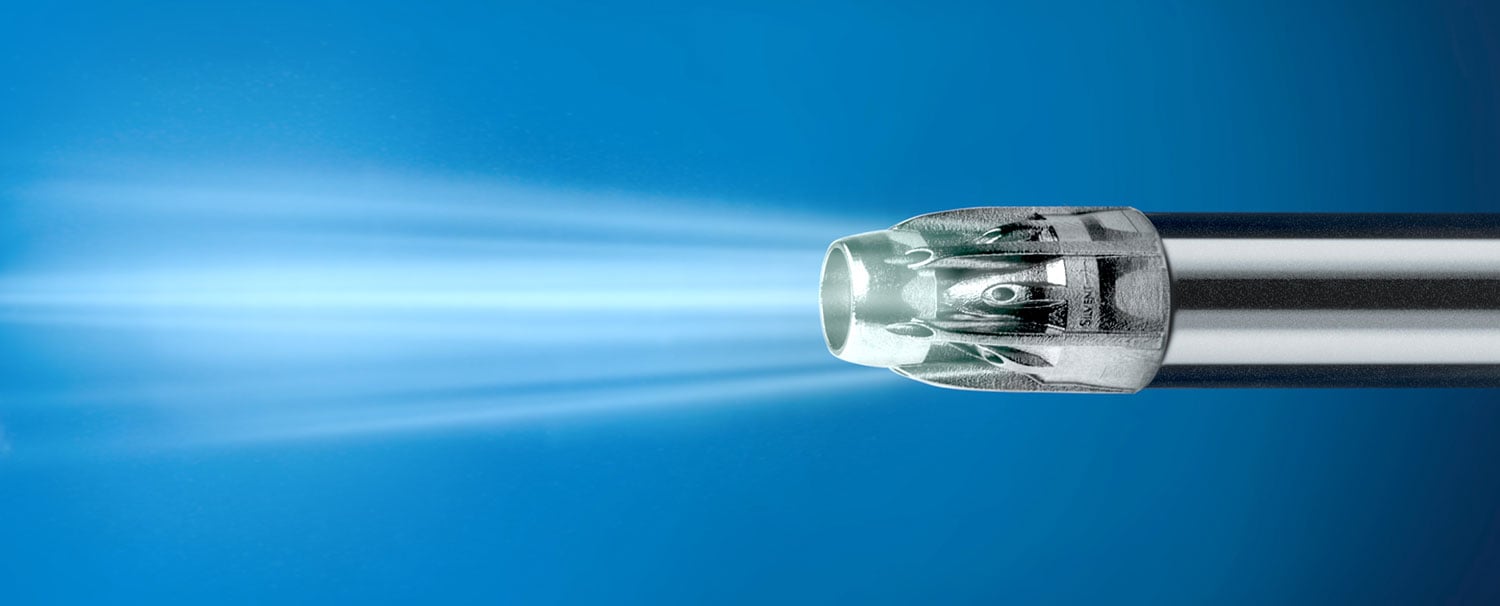

Souhaitez vous une efficacité maximum de votre réseau d'air comprimé? Les chutes de pression sont une des raisons de sur-consommation d'air comprimé et par conséquent un coût supplémentaire.

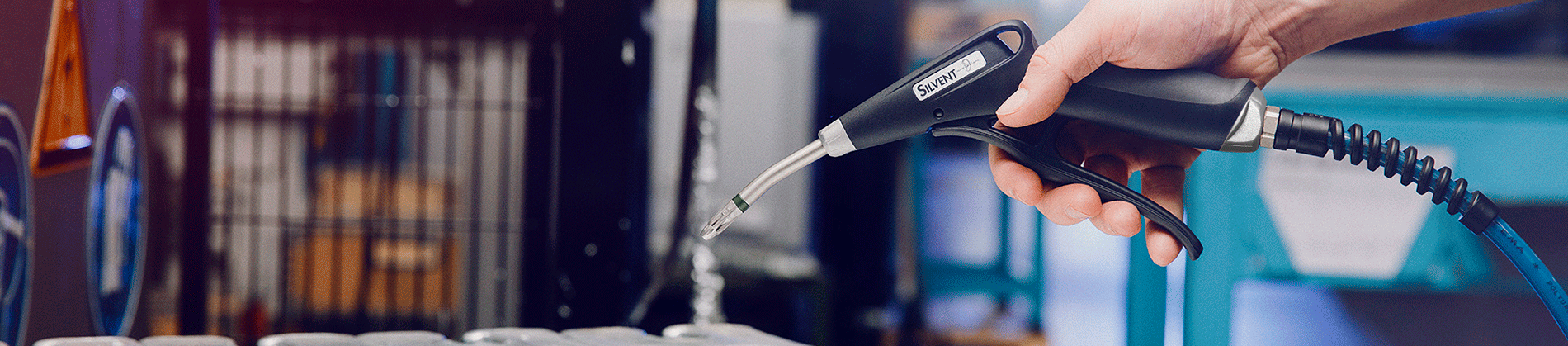

La chute de pression lors du soufflage avec de l'air comprimé est un problème courant dans l'industrie, mais peu connu. Une chute de pression se produit lorsqu'il existe une différence de pression entre l'air qui sort du compresseur et l'air qui atteint le point d'utilisation. Le point d'utilisation peut être par exemple une soufflette ou une lame d'air. Il n'est pas rare que la pression ait chuté de 1 bar (14,5 psi) avant d'atteindre le point final d'utilisation. Cela peut entraîner une baisse de la qualité du produit, une diminution de l'efficacité et des coûts de l'air comprimé.

Qu'est qui cause une chute de pression?

Une perte de charge peut apparaître pour plusieurs raisons. La plus courante est liée au réseau de distribution de l'air comprimé entre le compresseur et le point d'utilisation. La longueur des canalisations, leur design, le nombre de piquage et dérivations affectent la chute de pression. Il est souvent remarqué que plus le compressuer est loin et plus les canalisations ont un faiblre diamètre. Pour obtneir un meilleur résultat cela devrait être l'inverse. Ainis la canalisation peut servir de réservoir tampon qui réduirant les effets de perte de charge.

Une autre raison des pertes de charge et liée à la maintenance et une mauvaise connaissance des filtres et régulateurs. Il est important de nettoyer ou remplacer les filtes régulierement et d'utiliser le bon modèle de régulateur pour minimiser les effets des pertes de charge.

Pourquoi est-ce important de connaître les problématique des pertes de charge?

Les pertes de charge peuvent causées plusieurs soucis dans l'industrie. Par exemple, cela peut affecter le fonctionnement des actionneurs pneumatiques par conséquent un ralentissement de cadences ou d'arrêt de production.

Si vous n'avez pas connaissance de l'existence d'une chute de pression et que vous constatez que vous n'obtenez pas l'effet attendu, une action courante consiste à augmenter la pression dans le compresseur pour atteindre l'effet souhaité au point d'utilisation. Cependant la pression dans le compresseur est rarement le problème. Au lieu de cela, une augmentation de la pression a tendance à entraîner une utilisation élevée et inutile d'énergie, ce qui augmente le coût et endommage les composants qui ne gèrent pas l'augmentation de la pression.

C'est pour cette raison qu'il est important d'avoir des connaissances sur les chutes de pression et de mesurer la pression en continu pour pouvoir identifier les différences de pression. Une pression augmentée ou diminuée signifie que quelque chose a changé, elle peut par exemple donner une indication de fuite dans le système ou qu'une machine a cessé de fonctionner. Pour mesurer les chutes de pression, vous pouvez utiliser un débitmètre. Pourquoi devriez-vous utiliser un débitmètre?